Latest news

April 23, 2024

Press Release , Embedded

For engineers designing a new embedded system, Intel’s Alder Lake N range of processors offers great performance combined with exceptional power efficiency, making them ideal for applications that need a low-power draw.

March 26, 2024

Displays , Press Release

These new letterbox IPS displays provide even more options for designers who are creating applications that require a wider panel size.

March 6, 2024

Company Update , Blog

Sandra Lewis provides insight on how GTK is working to continually improve its performance in terms of sustainability.

February 27, 2024

Blog , Cable Assemblies

Thanks to our engineering-first approach to building cable assemblies, GTK can add real value in a variety of different ways.

January 23, 2024

Press Release , Embedded

This extensive range of embedded boards and systems complements our existing products, and broadens and deepens the custom electronic solutions we can provide.

November 21, 2023

Displays , Press Release

Our new round TFT displays give OEMs extra innovation opportunities when designing their new products thanks to their rotating bezel that can be part of the UX.

September 27, 2023

Blog

We were delighted to welcome Tom Robinson, an economics student at Bournemouth University, to spend his placement year with us during his third and penultimate year.

July 26, 2023

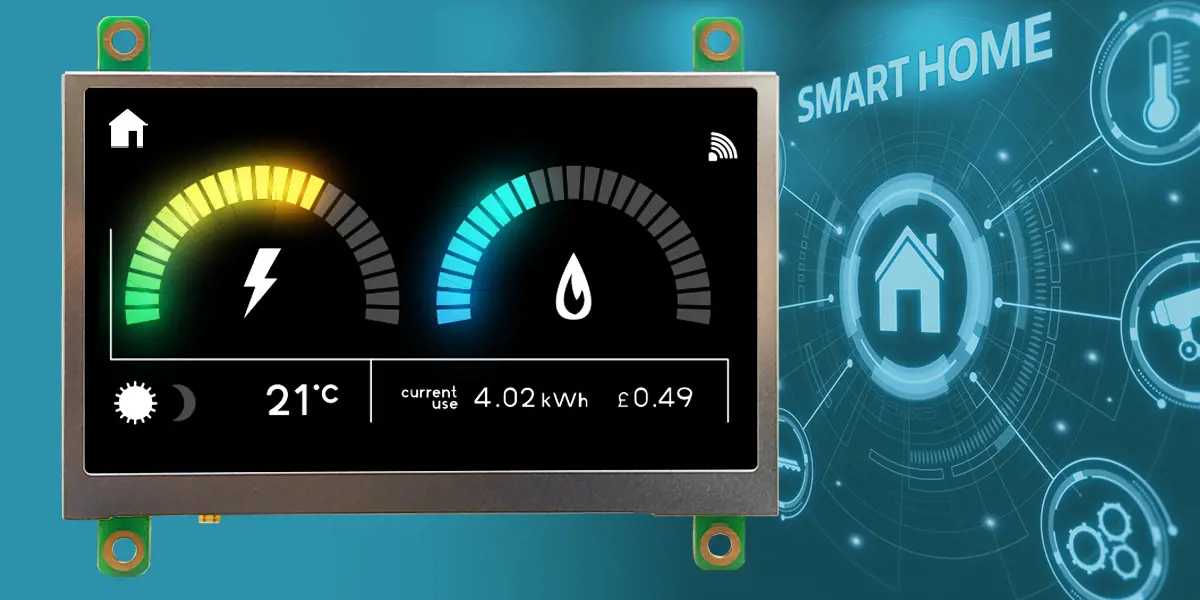

Displays , Press Release

GTK's new selection of displays simplify the requirements of the main processor, which means shorter development time and a more rapid time to market (TTM).

June 27, 2023

Press Release , Cable Assemblies

Composite cables can be made up of a combination of different wires and separated into separate channels, all within one outer sheath.